فناوری پنوماتیک، یکی از جوانترین حوزههای علم مکانیک، با شکوفایی گسترده در صنایع مختلف، به یکی از عناصر حیاتی سیستمهای اتوماسیون تبدیل شده است. استفاده گسترده از این فناوری در انواع صنایع نشان دهنده اهمیت ویژهای است که مراکز صنعتی به آن اعطا کردهاند. در این راستا سعی داریم اجزای اساسی سیستم پنوماتیک و کاربرد های آن را به صورت ساده شرح دهیم. پنوماتیک به عنوان یک شاخه از علم مکانیک با تمرکز بر حرکات و رویدادهای هوایی، به یکی از انرژیهای اساسی برای انتقال نیروی مورد نیاز در انواع فعالیتهای صنعتی تبدیل شده است.

از آنجایی که نیازمندیهایی که سیستمهای هیدرولیکی و الکتریکی انجام میدهند، ممکن است نیازمند نیروی نسبتاً کم و سرعت زیاد باشند، پنوماتیک بهطور گسترده در این زمینهها بهکار میرود. از مزیتهای بارز این فناوری میتوان به سهولت استفاده، بیصدا بودن، و هزینه مقرون به صرفه آن اشاره کرد که باعث جلب توجه بسیاری از صنایع و کارخانجات به سمت استفاده از سیستمهای پنوماتیکی شده است. در این مقاله از سایت پنوماتیک آزادی به اجزای اساسی سیستم پنوماتیک و مزایا و کاربرد آن اشاره خواهیم کرد. برای یادگیری هر آنچه باید درباره این سیستم بدانید، با ما همراه باشید.

پنوماتیک چیست؟ و اجزای اساسی سیستم پنوماتیک

سیستم پنوماتیک، نظیر سیستمهای هیدرولیک، از انرژی مکانیکی برای انجام عملیات مختلف استفاده میکند، با این تفاوت که به جای مایع هیدرولیک، از هوای فشرده به عنوان منبع انرژی استفاده مینماید. این سیستم با جذب هوای اطراف و ایجاد فشار بالا توسط کمپرسور، هوای فشرده را در محفظهای ذخیره میکند. این هوای فشرده، تحت فشار، نیروی لازم برای اجرای وظایف و کنترل عملگرها را تولید میکند.

پنوماتیک از واژه یونانی “پنیوما” یعنی باد گرفته شده و به معنای استفاده از هوای فشرده برای انتقال انرژی میباشد. این تکنولوژی امروزه در صنایع گوناگون به عنوان یک جایگزین کارآمد بهکار میرود، زیرا از هوا یا گازهای بیاثر برای انتقال انرژی استفاده میکند. هوا قبل از ورود به سیستم، از طریق فیلترها پاکسازی میشود تا از آسیب رسیدن به قطعات سیستم جلوگیری شود.

سیستمهای پنوماتیک با استفاده از گاز جریان یافته تحت فشار، نیروهای لازم برای جلب، تنظیم، چرخش یا هدایت اجزای مختلف را ایجاد میکنند. این فشردهسازی هوای جوی، پایداری در تأمین هوای فشرده را به وجود میآورد و سیستمهای پنوماتیک بهخصوص در تأسیسات ثابت نظیر کارخانجات و تأسیسات تولیدی عملکرد بسیار خوبی دارند.

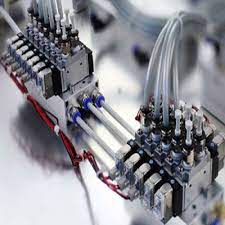

معرفی اجزای اساسی سیستم پنوماتیک

یک سیستم پنوماتیک جهت انجام وظایف خود، از انرژی موجود در هوا بهره میبرد و از اجزا اصلی مختلف تشکیل شده است. در این سیستم، هوا ابتدا جذب، سپس فشرده و در نهایت نگهداری میشود. این فرآیندها توسط اجزا مختلف که در مدار پنوماتیک شامل میشوند، به گونهای انجام میشوند که حرکات مکانیکی مورد نظر را فراهم کنند. در این مفهوم، اجزای سیستم پنوماتیک نقش حیاتی در اجرای کارها و عملیات مختلف دارند.

اجزای اصلی یک سیستم پنوماتیک شامل کمپرسور هوا، مخزن پنوماتیک، شیرها، عملگرها، لوله ها و شیلنگ ها و پمپ خلا میباشند. این اجزا به طور کامل با یکدیگر هماهنگ شده و به سیستم پنوماتیک امکان انجام کارهای مختلف را میدهند. در ادامه به معرفی تک تک اجزای اساسی سیستم پنوماتیک با جزئیات می پردازیم:

کمپرسور هوا

کمپرسور هوا به عنوان اجزای اساسی سیستم پنوماتیک محسوب میشود. کمپرسور هوا یک وسیله مکانیکی، با کاهش حجم هوا، فشار آن را افزایش میدهد. این نوع پمپ از طریق گاز یا برق کار میکند و هوا را فشرده کرده، به PSI بالاتری تبدیل کرده و برای استفاده در فرآیندها فراهم میآورد. کمپرسورها معمولاً با یک مخزن هوا متصل به خود، هوا را ذخیره میکنند و سپس به مسیر پنوماتیک ارسال میکنند.

در یک سیستم پنوماتیک، کمپرسور هوا نقش اساسی در تأمین هوای فشرده دارد. این وسیله با دریافت هوای اطراف و کاهش حجم آن، فشار هوا را افزایش میدهد. کمپرسورها قادرند تا فشارهای بین 700 تا 1000 کیلو پاسکال ایجاد کنند و انرژی لازم برای این کار را از موتورهای احتراقی یا الکتریکی بهدست میآورند. در نهایت، انرژی مکانیکی از منبع تغذیه به انرژی پتانسیل هوای فشرده تبدیل میشود، که در فرآیندهای صنعتی و تولیدی بهکار میرود.

مخزن پنوماتیک

پس از فشرده شدن هوا توسط کمپرسور، آن در مخزنی با فشار بالا ذخیره میشود. این مخزن اندازهای بزرگ دارد و تمام هوای فشرده شده را نگه میدارد. با این حال، هوای اطراف حاوی رطوبت، گرد و غبار و ذرات دیگر است. در فرآیند کمپرس شدن، دمای هوا به شدت افزایش مییابد.

برای کارآیی بهتر یک سیستم پنوماتیک، هوا باید تمیز، خشک و خنک باشد. بنابراین، در این مرحله از سیستم پنوماتیک، دمای هوا کاهش مییابد، ذرات گرد و غبار یا روغن از آن جدا میشوند و رطوبت هوا کاهش یافته تا هوا مناسبی برای استفاده در سیستم شود.

مخزن هوا که جز اجزای اساسی سیستم پنوماتیک است نقش اساسی در سیستم پنوماتیک ایفا میکند. این مخزن تراکمپذیر بوده و هوای فشرده را دریافت و نگهداری میکند. بدون مخزن، عملکرد سیستم پنوماتیکی ممکن است به طور نامنظم و آهسته انجام شود. مخزن هوا، هوای مورد نیاز را با توجه به نیاز سیستم به سیستم ارسال میکند.

شیر های کنترل

اجزای اساسی سیستم پنوماتیک شیرهای پنوماتیک هستند، که بخش حیاتی در سیستمهای پنوماتیک ایفا میکنند، که برای کنترل جهت و جریان هوا در این سیستمها بهکار میروند. این شیرها دارای انواع مختلفی هستند که به وسیلههای مختلفی نظیر دستی، پدالی، بادی، مغناطیسی یا الکتریکی تحریک میشوند. عمده وظیفه شیرهای پنوماتیک، سد کردن و یا راه دادن جریان هوا، تغییر مسیر و جهت این جریان، و کنترل فشار هوا میباشد.

جهت داشتن یک عملکرد کارآمد در سیستم پنوماتیک، نیاز به کنترل دقیق جریان هوا، فشار و جهت آن داریم. شیرهای پنوماتیک با این اهداف بهکار میروند. آنها به کمک شیرآلات، امکان مدیریت جریان هوای فشرده را فراهم کرده و از برگشت جریان به مخزن کمپرسور جلوگیری میکنند. این مدیریت دقیق جریان و فشار، موجب افزایش بهرهوری و کارایی سیستم پنوماتیک میشود. شیر برقی مک و شیر برقی شاکو و شیر برقی فستو جز برند های خوب بازار پنوماتیک محسوب میشوند.

شیرهای کنترل پنوماتیک میتوانند به شکل یکطرفه یا دوطرفه باشند. هرکدام از این نوعها به تنظیم جریان هوا، کنترل فشار و جریان، و تغییر جهت حرکت عملگرها کمک میکنند. این شیرها در صنایع مختلف برای کنترل و مدیریت حرکت دستگاهها، ماشینآلات، و تجهیزات پنوماتیکی بهکار میروند.

عملگرها

یکی از مهم ترین اجزای اساسی سیستم پنوماتیک عملگرد ها است. در یک سیستم پنوماتیک، عملگرها شامل جکهای پنوماتیک (سیلندرهای پنوماتیک)، سیلندرهای چرخشی پنوماتیک، گریپرها (چنگکها) پنوماتیک، و جکهای بدون شفت یا رادلس و غیره هستند. انتخاب مناسب جک یا سیلندر پنوماتیک بستگی به طول کورس و قطر پیستون دارد.

در انتهای سیستم پنوماتیک، عملگرها قرار دارند و با تبدیل انرژی هوای فشرده به انرژی مکانیکی، حرکت مورد نیاز را انجام میدهند. این عملگرها به سه دسته اصلی تقسیم میشوند: عملگرهای خطی (مانند سیلندرها)، عملگرهای چرخشی (مانند موتورها)، و عملگرهای کنترل جریان (شیرها).

در سیستم پنوماتیک، انرژی پنوماتیکی به وسیله پیستون تبدیل به حرکت میشود. سیلندرهای پنوماتیکی با تنها در یک جهت حرکت پیستون، انرژی را به حرکت خطی تبدیل میکنند. عملکرد سیستم پنوماتیک از مراحل ورود هوای فشرده، تصفیه و فیلتر کردن، کنترل جریان، وارد شدن به عملگرها و انجام فرآیند مورد نظر تشکیل میشود.

لوله ها و شیلنگ

در سیستمهای پنوماتیک، از شیلنگها و لولهها به شکل متفاوتی برای انتقال هوای فشرده استفاده میشود. لولهها به طور معمول در سیستمهای با فشار قوی و شیلنگها در سیستمهای با فشار پایین بهره میبرند. این لولهها از جنسهای مختلف ساخته شده و شیلنگها نیز معمولاً از جنسهای پلی اورتان، پلی اتیلن یا پلی آمید ساخته میشوند.

شیلنگهای پنوماتیک انعطافپذیر بوده و اندازههای مختلفی دارند. آنها معمولاً برای انتقال هوای فشرده از مخزن به عملگرها استفاده میشوند. در انتخاب و استفاده از شیلنگها، نکات ایمنی مهمی وجود دارند که باید مدنظر قرار گیرند. برای مثال، باید به صورت دورهای شیلنگها را چک کرد و در صورت خرابی، آنها را تعویض کرد. همچنین قبل از نصب، با دمیدن در شیلنگ، از سلامت آن اطمینان حاصل شود.

استفاده از شیلنگها در سیستمهای پنوماتیک باعث ایجاد انعطافپذیری بالا و مقاومت در برابر شکستگی میشود. برعکس، لولهها بیشتر در سیستمهای با فشار قوی مورد استفاده قرار میگیرند. انتخاب مواد و طراحی صحیح برای لولهها و شیلنگها در محیطهای صنعتی با توجه به شرایط مختلفی از جمله فشار هوا، حرارت، رطوبت و مواد شیمیایی اهمیت دارد.